Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Technologia wysokiej stałej bramy dielektrycznej i technologii bramki metalowej (zwana dalej HKMG) pozwala na kontynuowanie prawa Moore'a w węźle 45/32 nm. Obecny proces HKMG ma dwa programy integracji głównego nurtu, a mianowicie „Pierwsza brama” i „tylna brama”. [Brama ”jest również określana jako brama wymienna (zwana dalej RMG). Podczas korzystania z tego procesu dielektryk o wysokiej stałej bramce nie musi przejść przez etap wysokiej temperatury, więc przesunięcie VT jest małe, a niewielkie i Niezawodność układu jest wyższa. Dlatego branża jest bardziej skłonna do wyboru procesu RMG podczas produkcji układów o wysokiej wydajności. Jednak proces RMG obejmuje więcej kroków procesowych i staje w obliczu większych trudności procesowych i ograniczeń projektowych. Jednym z trudności jest to, że takie trudności jest takie Płaskliwość jest niezwykle trudna do osiągnięcia.

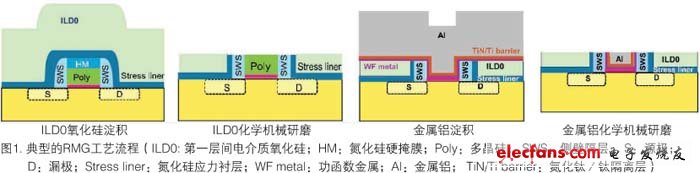

Typowy przepływ procesu RMG obejmuje (ryc. 1): tworzenie tymczasowej struktury bramki polisiliconowej, osadzanie pierwszego międzywarstwowego dielektrycznego (ILD0) tlenku krzemu, mechaniczne mechaniczne ILD0, dopóki tymczasowa brama polisiliconowa nie zostanie całkowicie narażona, a A Trawienie usuwa bramę polisilicon. Polarne, odkładanie materiałów funkcyjnych pracy, odkładanie metalowego glinu i chemiczne mechaniczne polerowanie metalowego glinu. Jako jedno z procesu RMG, chemiczne polerowanie mechaniczne ILD0 ma kluczowe znaczenie dla płynnego tworzenia struktury HKMG.

Ponieważ struktura bramki wymaga bardzo ścisłej kontroli wymiarowej (WIW i WID), brak procesu, który ściśle kontroluje końcową grubość polerowania, doprowadzi do szeregu problemów integracji procesu, takich jak fluktuacja oporności na bramę i niewystarczające wypełnienie bramki. Ekspozycja na źródło/drenaż i więcej. Problemy te ostatecznie uszkadzają wydajność układu. Aby zapewnić doskonałą wydajność i niezawodność układu, proces produkcyjny musi ściśle kontrolować różnicę grubości WIW, WID i WTW.

Zastosowane materiały z powodzeniem opracowały trzyetapowy proces CMP na maszynie Reflexion® LK w celu rozwiązania problemów kontroli grubości WIW, WoD i WTW podczas chemicznego polerowania mechanicznego ILD0. Pierwszy krok (P1), szlifowanie usuwa większość materiału dielektrycznego ILD0; Drugi etap (P2), kontynuuje szlifowanie z FA, zatrzymuje się po skontaktowaniu się z warstwą azotku krzemu w obszarze bramy; Trzeci etap (P3), brama, krzemowa warstwa azotku w obszarze jest całkowicie zużyta, a brama polisilicon jest całkowicie odsłonięta. Rycina 2 pokazuje cały proces usuwania ziarna krzemionki w obszarze wykopu podczas ILD0 CMP.

Szczegóły eksperymentalne

Maszyna do szlifowania refleksyjnego Materiów LK obejmuje tarczę szlifowania FA i dwa standardowe obrotowe dyski szlifierskie, przy użyciu głowicy szlifierskiej Titan Contourtm, która kontroluje ciśnienie w pięciu oddzielnych strefach (ryc. 3). Dysk szlifowania FA jest wyposażony w stałą kołowrotek ścierny stałego gliniastego i podkładkę polerowania bazowego P6900 od 3M. Dysk szlifowania zawiesiny został wyposażony w podkładkę do polerowania IC1010TM wyprodukowaną przez Dow Chemical Co., Ltd. i szczotkę do naprawy podkładki do polerowania wytwarzanego przez firmę 3M. P1 używa półprzewodnikowej zawiesiny krzemionkowej SS-12 produkowanej przez Cabot Corporation; P2 używa zawiesiny FA; a P3 używa dedykowanej zawiesiny.

Ten artykuł ujednolici użycie uproszczonej struktury bramki (ryc. 4) do oceny wydajności różnych procesów. Struktura regionu bramki jest od góry do dołu: azotek z tlenku/krzem/krzem/polisilikon/brama tlenek/pojedynczy kryształ krzem, a [rowek ”odnosi się do obszaru między bramą a bramą (struktura: tlenek krzemu)/monokrystaliczny krzem krzemowy ). W obszarze pomiarowym o wielkości większej niż 50 μm grubość filmu zmierzono za pomocą nanotm 9010b z nanometrii. W przypadku punktów pomiarowych o wielkości bramki mniejszej niż 100 nm wymagana jest obserwacja przekroju podłużnego przez skaningową mikroskopię elektronową (SEM) . W tym artykule część próbki jest uzyskiwana przez mechaniczne podział w celu uzyskania podłużnego przekroju opłatek; inna część próbki jest częściowo wycinana przez skoncentrowaną wiązkę jonową (FIB) w celu odsłonięcia przekroju podłużnego.

Wyniki i dyskusja

P3 wymaga nieselektywnej zawiesiny

Ponieważ zapotrzebowanie na płaskość po P3 jest bardzo ścisłe, szlifowanie P3 ma tendencję do użycia nieselektywnej zawiesiny. Zawiewca ma znaczną szybkość ścierną azotku krzemu, tlenku krzemu i polisilicon. Po pierwsze, szybkość szlifowania azotku krzemu musi być wystarczająco wysoka, aby zapewnić całkowitą ekspozycję bramki polisilicon. Jeśli szybkość polerowania tlenku krzemowego jest znacznie niższa niż w przypadku azotku krzemu i polisilikonu, może to spowodować znacząco wypukłe region rowka i pogorszyć się z nadmiernym rozdzielaniem. Jeśli szybkość polerowania polisilicon jest znacznie niższa niż w przypadku azotku krzemu i tlenku krzemowego, różnica wysokości między bramą a wykopem jest bardzo wrażliwa na niewystarczające lub nadmierne szlifowanie. Zastosowanie nieselektywnej zawiesiny zmniejszy różnicę wysokości między bramą a wykopem ze względu na różne czasy mielenia P3.

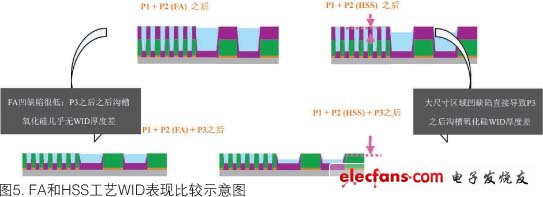

Proces P2 FA może zmniejszyć różnicę grubości widenu w rowku tlenku krzemu po P3

Proces FA był szeroko stosowany do bezpośredniego szlifowania płytkiego izolacji wykopu (STI). FA może selektywnie zatrzymać się na powierzchni krzemowego azotku i wykazywać doskonałą płaskość polerowania i niskie wady wklęsłe. Podobnie jak STI, szlifowanie ILD0 obejmuje również etap zatrzymania się na powierzchni azotku krzemu. Ta wyjątkowo niska utrata azotku krzemu i bardzo niskie wady wgłębienia tlenku krzemowego sprawiają, że FA jest kluczem do kontroli grubości WIW i WOD w procesie szlifowania ILD0. W obszarze gęstej bramy, ze względu na niewielki rozmiar cech, wady wklęsłe są na ogół niskie, niezależnie od procesu FA lub wysoce selektywnego szlifowania zawiesiny (HSS) (ryc. 5). Jednak w regionie obwodowym wielkość cechy może osiągnąć 50 mikronów lub więcej, proces szlifowania HSS generalnie wytwarza znaczące wady wklęsłe (> 200?), Podczas gdy proces szlifowania FA nadal utrzymuje niskie wady wklęsłe (<50?).

Dlatego różnica grubości tlenku krzemowego w rowku po porównaniu procesu FA i procesu HSS, ten pierwszy jest znacznie niższy niż drugi. Ponieważ P3 wykorzystuje nieelektywną zawiesinę, defekty o wysokiej zawartości po P2 bezpośrednio prowadzą do wysokiej różnicy grubości widencji w rowku tlenku krzemu po P3 (ryc. 5). Różnica w grubości widzu po P3 można wyraźnie zobaczyć ze zdjęcia SEM podłużnego odcinka opłatek.

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.